5115 Acero de cementación - 1.7131 - 16MnCr5 - SAE 5115

¿Qué clase de acero es el AISI/SAE 5115?

El 5115, también conocido como 16MnCr5 o EC80, es un acero de cementación para trabajar en frío, tiene una elevada dureza superficial, un núcleo tenaz y azufre para un maquinado mejor.

El acero de cementación 5115 se utiliza en automoción e ingeniería mecánica, por ejemplo, para bujes y bielas. Se suele utilizar para piezas que necesitan una buena resistencia del núcleo y una gran resistencia al desgaste.

La introducción de aproximadamente un 0.8 % de carbono en la capa superficial mediante cementación en caja, carburización o carbonitruración (proceso de difusión) dejará el material con una capa superficial dura y resistente al desgaste y un núcleo resistente capaz de absorber las tensiones de impacto sin romperse.

El 5115 tiene una resistencia en el núcleo de aproximadamente 116 – 145 KSI (800 – 1000 N/mm2).

En esta página

Compra 5115 Acero de cementación en línea

Venta de acero en medidas imperiales y métricas

5115 Acero de cementación: Valores estándar

Dureza de trabajo:

58 HRC (superficie) - 60 HRC

Estado de suministro:

máx. 217HB

Composición química en %

0.140000

0.140.190000

0.190.000000

00.400000

0.41.000000

11.300000

1.30.000000

00.025000

0.0250.000000

00.035000

0.0350.800000

0.81.100000

1.15115 Acero de cementación: Ficha de datos técnicos

5115 Acero de cementación: Características técnicas

Acero para trabajar en frío y para moldes de plástico (grupo: aceros de cementación), con el objetivo de una superficie resistente al desgaste y un núcleo tenaz. De excelente maquinado, buena aptitud para la estampación en frío y alta capacidad de pulido. La resistencia a la tracción de los componentes es el resultado de la combinación de la capa superficial templada y el núcleo tenaz.

5115 Acero de cementación: Posibilidades de aplicación

Construcción de máquinas en general, construcción de montajes, de instalaciones y de aparatos; procesamiento de plásticos, moldes de plástico, moldes de resina sintética, placas de base, barras de plegado, columnas guía, piezas de engranaje, piezas de articulación, ejes, engranajes, bielas, engranajes cónicos, bulones / pernos del émbolo, árbol de levas, bulones / pernos, espigas, articulaciones universales

5115 Información general

¿Para qué se utiliza el 5115?

El acero de cementación 5115 se utiliza a menudo en la industria del automóvil, pero también para rodamientos, engranajes, piezas de maquinaria, elementos de fijación y en muchas otras aplicaciones más. Soporta la tensión y el desgaste gracias a la superficie dura y el núcleo resistente que tiene.

¿El 5115 es un acero inoxidable?

El acero inoxidable tiene una fracción másica del 10.5 % de cromo, lo cual lo convierte en un acero resistente a la corrosión. El 5115 tiene una fracción másica del 0.8 – 1.1 %, por lo tanto, no es un acero resistente a la corrosión. El contenido de cromo en este acero aumenta la templabilidad y la resistencia al desgaste de este material. Cuando la resistencia a la corrosión sea una gran prioridad, es aconsejable utilizar un acero que tenga un mayor contenido de cromo, como un acero inoxidable.

¿El 5115 es magnetizable?

Como acero ferromagnético, el 5115 es magnetizable.

Tratamiento térmico del 5115

Recocido del 5115

Se calienta el material de manera uniforme a una temperatura de 650 – 700 °C (1202 – 1292 °F) y se deja empapar durante 2 – 5 horas. Se enfría lentamente en el horno y, a continuación, se vuelve a enfriar al aire.

Normalizado del 5115

Se calientan las piezas de manera uniforme a una temperatura de 850 – 880 °C (1562 – 1616 °F), después se enfrían al aire.

Enfriar rápidamente el material refinará la estructura del grano y le dará una estructura perlítica más uniforme y fina. Esta estructura mejorada mejora las características mecánicas del acero AISI 5115.

Tratamiento térmico intermedio del 5115

Se calienta el acero a una temperatura de 650 – 700 °C (1202 – 1292 °F) durante unas 2 – 4 horas con un enfriamiento lento en el horno.

El tratamiento térmico intermedio promueve una amalgama de microestructuras, por ejemplo, una ferrita más blanda que hace que el acero sea más moldeable coexistiendo con una martensita más dura para darle resistencia.

Templar el núcleo del 5115

Se calienta el material a una temperatura de curado de 810 – 840 °C (1490 – 1544 °F) y se enfría en aceite o agua (el agua se utiliza sólo para componentes grandes de formas simples) a una temperatura de 160 – 250 °C (320 – 482 °F).

Templar la capa superficial del 5115

Se calienta el material hasta una temperatura de curado de 780 – 820 °C (1436 – 1508 °F) y se enfría en aceite o agua (el agua se utiliza sólo para componentes grandes de formas sencillas) hasta una temperatura de 160 – 250 °C (320 – 482 °F). Después de este proceso, las piezas tienen una capa superficial dura y resistente al desgaste con un núcleo relativamente duro capaz de absorber las tensiones de impacto sin romperse.

Enfriamiento del 5115

Enfriar el acero de cementación 5115 consigue las propiedades que se desean para este material. Habitualmente se utiliza aceite como medio de enfriamiento, proporciona una velocidad de enfriamiento que puede ayudar a reducir el agrietamiento y el alabeo.

• Agua (para componentes grandes de forma simple)

• Baño de sal

Revenido del 5115

Se revienen las piezas durante 1 hora por cada 20 mm (25/32 in) de espesor, pero un mínimo de 2 horas a una temperatura de 150 – 200 °C (302 – 392 °F). La temperatura de revenido depende de la resistencia que se desee. Cuanto más alta sea la temperatura de revenido, más blando se vuelve el acero templado. Para evitar que el material se agriete, el revenido se debe realizar lo antes posible después del temple.

Cambios dimensionales del 5115

Basándose en el coeficiente térmico, se puede predecir la dilatación durante las fases de calentamiento y enfriamiento. Al tratarse de un cambio físico, el material volverá a su estado anterior.

La carburización, la distorsión por alivio de tensiones, la descarburización y los cambios de fase también pueden provocar cambios dimensionales. Para minimizar o prevenir estos cambios, hay que considerar tratamientos de precalentamiento o postcalentamiento, así como una atmósfera controlada durante el tratamiento térmico.

Tratamiento subcero del 5115

El 5115 se puede tratar a temperaturas bajo cero. Este tratamiento aumenta la dureza y la resistencia al desgaste al transformar la austenita restante en martensita. Este tratamiento podría aumentar el riesgo de agrietamiento y fragilización si no se realiza correctamente, por lo tanto, el procedimiento se tiene que llevar a cabo con el cuidado y la consideración necesarios.

Mecanizado por descarga eléctrica (EDM) del 5115

La electroerosión (EDM) se utiliza para piezas fabricadas a partir de una sola unidad, para cortar troqueles o cuando se hacen formas intrincadas. Existen varios métodos para erosionar diversos materiales, algunos de ellos son, por ejemplo, la erosión por hilo, la erosión por chispa o la erosión por penetración.

El 5115 se puede electroerosionar incluso si está templado superficialmente, y así proporcionarle un acabado superficial liso.

Tratamiento superficial del 5115

Nitrurar el 5115

Nitrurar introduce nitrógeno en la superficie del material, lo cual dará a las piezas una superficie más dura pero mantendrán un centro resistente y dúctil.

Como el 5115 perderá dureza, no se suele nitrurar en estado templado.

Carburizar el 5115

El material se calienta a una temperatura comprendida entre 880 – 980 °C (1616 – 1796 °F). Para elegir la temperatura adecuada es importante tener en cuenta la temperatura, el tiempo, el medio y el equipo, así como el proceso previsto y la microestructura requerida. En general, la carburización tiene lugar por debajo de 950 °C (1742 °F) durante el temple directo. En casos especiales, se utilizan temperaturas de cementación de hasta 1000 °C (1832 °F).

Carbonitrurar el 5115

Las piezas se calientan hasta el rango austenítico y, entonces, el carbono y el nitrógeno se difunden en el material. La carbonitruración consigue una mayor profundidad de cementación en comparación con la nitrocarburación. Este proceso aumenta la resistencia al desgaste y a la fatiga.

Nitrocarburar el 5115

Nitrocarburar también introduce carbono y nitrógeno en la superficie, aunque en este proceso se introduce más nitrógeno que cuando se carbonitrura. La profundidad de la cementación en caja no es tan profunda como en la carbonitruración, pero disminuye la corrosión y mejora el aspecto. Mientras que la carbonitruración puede durar de unas horas a unos días, la nitrocarburación sólo tarda unas horas.

Maquinabilidad del 5115

Forjar el 5115

Se debe forjar a una temperatura de 1150 – 850 °C (2102 – 1562 °F). El sobrecalentamiento puede provocar que el grano crezca y se reduzcan las propiedades mecánicas. La temperatura de forja no debe descender por debajo de 850 °C (1562 °F). Se tienen que enfriar las piezas lentamente para evitar posibles tensiones y microestructuras no deseadas.

Soldar el 5115

El 5115 tiene una soldabilidad limitada y sólo se debe soldar antes de tratarse térmicamente. Se precalientan las piezas a 250 – 350 °C (482 – 662 °F), el tratamiento térmico posterior se basa en el tratamiento térmico del metal base.

Límite elástico del 5115

El límite elástico de esta aleación de acero es de aproximadamente 50 – 70 KSI (345 – 490 MPa).

Dureza de trabajo del 5115

La dureza de trabajo para el SAE 5115 es de 601 – 627 BHN (58 – 60 HRC) en la superficie.

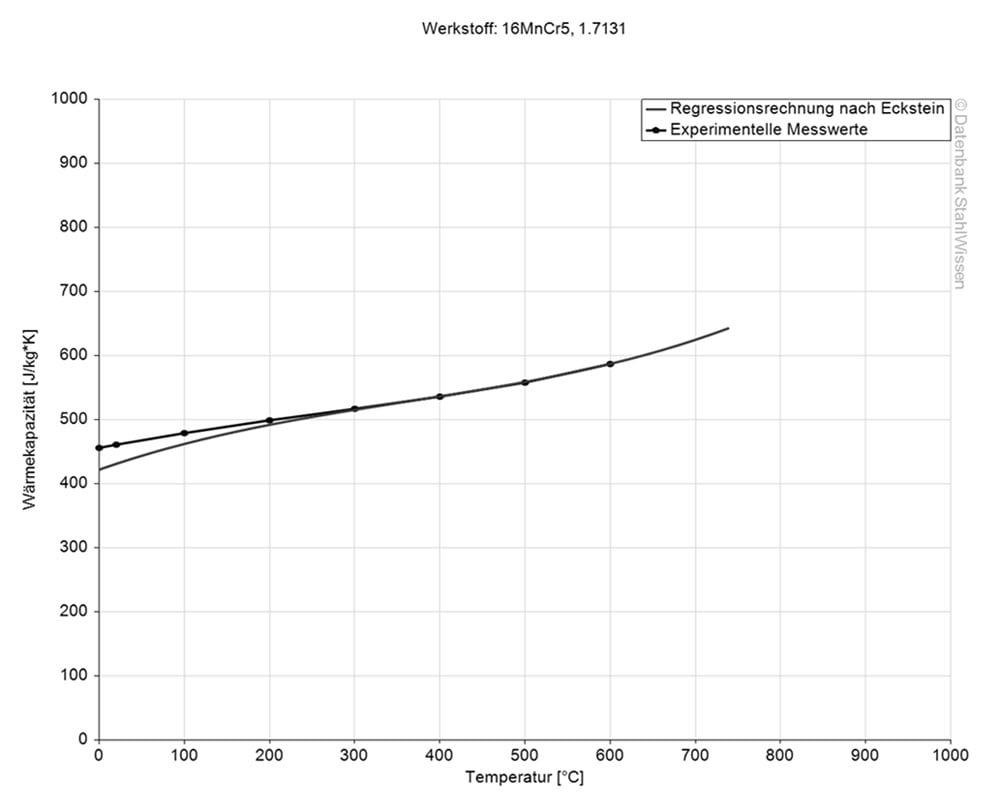

Capacidad calorífica específica del 5115

La capacidad calorífica específica de este grado de acero es de 0.470J/g-°C (0,112BTU/lb-°F). Este valor indica cuánto calor se necesita para calentar 1 lb de material a 1 °F.

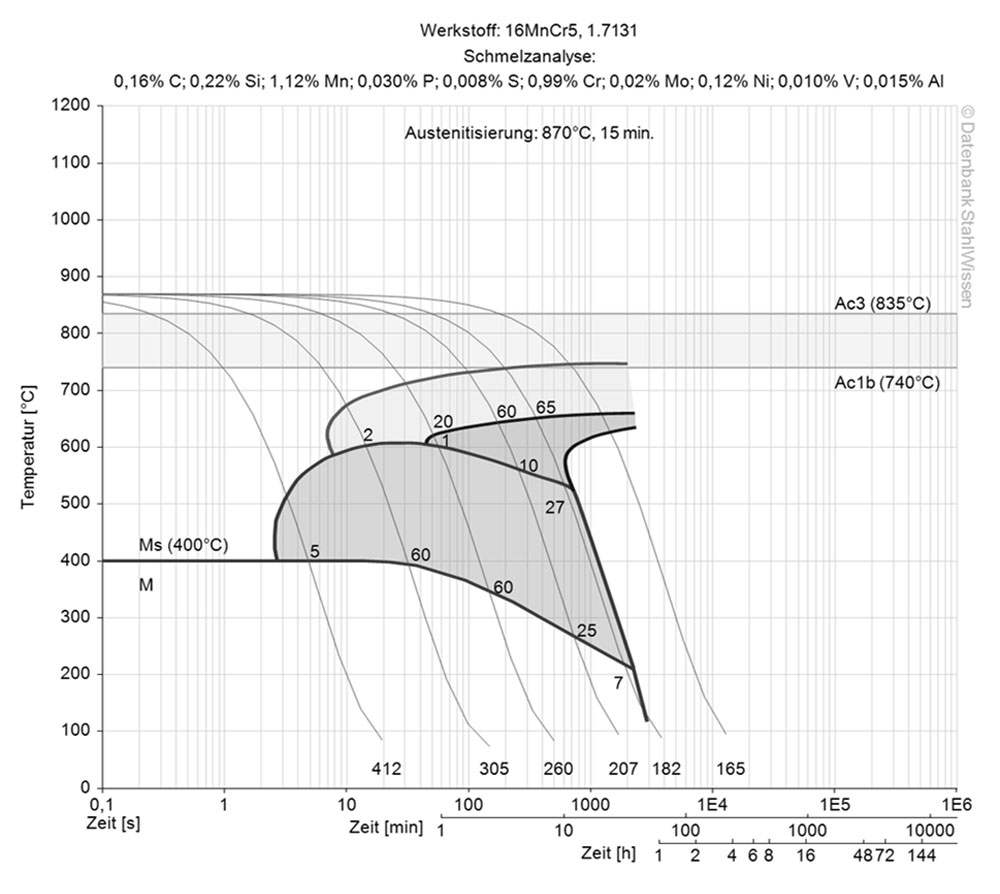

Diagrama continuo de transformación-temperatura-tiempo del 5115

El diagrama continuo de transformación-temperatura-tiempo (abreviado TTT) muestra los microcambios con el tiempo a diferentes temperaturas, que son importantes durante el tratamiento térmico. Proporciona información sobre las condiciones óptimas para procesos como el temple, el recocido y la normalización.

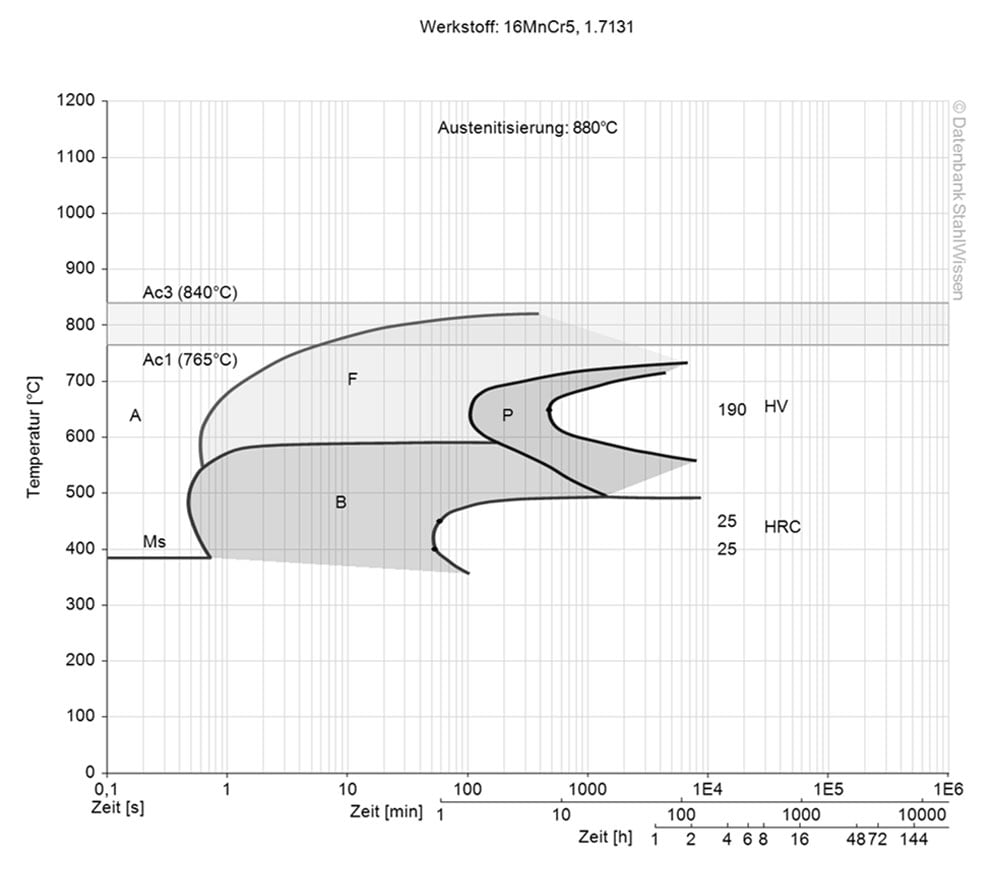

Diagrama TTT isotérmico del 5115

Este diagrama muestra cómo la estructura del acero a nivel micro cambia con el tiempo a una temperatura constante. Muestra a qué temperatura y a partir de qué tiempo comienzan a formarse diferentes fases (por ejemplo, la perlita, la martensita o la bainita).

Características del 5115

5115 Steel hot work

El acero de cementación 5115 se puede trabajar en caliente a temperaturas de 1100 – 850 °C (2012 – 1562 °F).

Densidad del 5115

Normalmente, la densidad del acero 5115 es de 7.85 g/cm3 (0.284 lb/in3) a temperatura ambiente.

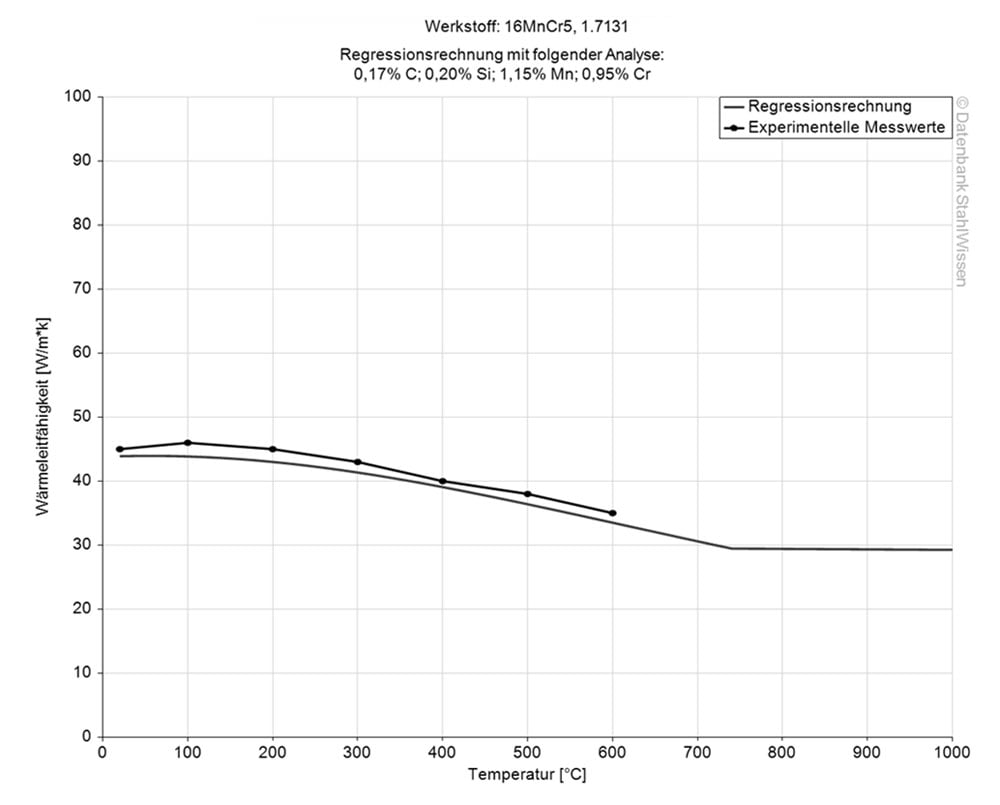

Conductividad térmica del 5115

La conductividad térmica del acero 5115 es de 44 W/(m*K) (25440 BTU/(h-ft*°F)) a temperatura ambiente.

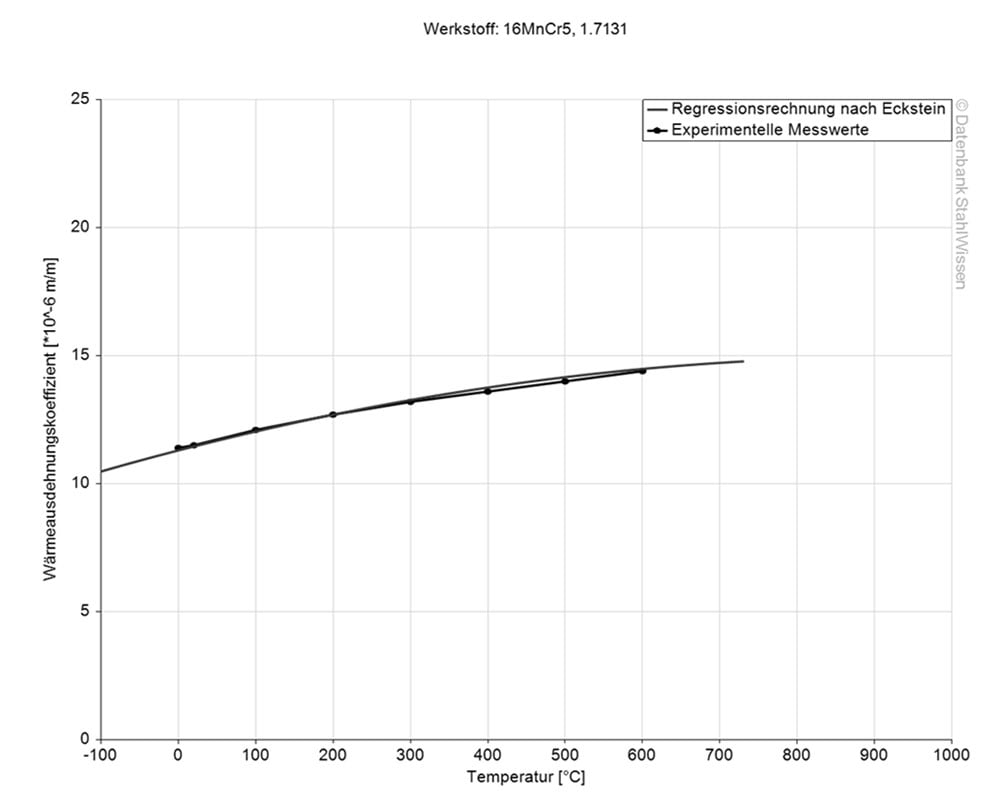

Coeficiente de dilatación térmica del 5115

La siguiente tabla muestra la dilatación o contracción a distintas temperaturas, lo cual puede ser muy importante para trabajos a alta temperatura o cuando se trabaja con cambios bruscos de temperatura.

| 10-6m/(m • K) | a la temperatura de |

|---|---|

| 11.5 | 20 – 100 °C (68 – 212 °F) |

| 12.5 | 20 – 200 °C (68 – 392 °F) |

| 13.3 | 20 – 300 °C (68 – 572 °F) |

| 13.9 | 20 – 400 °C (68 – 752 °F) |

Módulo de elasticidad del 5115 (módulo de Young)

El módulo de tensión y deformación o módulo de elasticidad (módulo de Young) del 5115 es de 29.000 KSI (200 GPa).

Conclusión sobre el 5115

El AISI 5115, también conocido como acero 16MnCr5 o 1.7131, presenta un equilibrio entre resistencia, tenacidad y maquinabilidad que lo convierten en una buena elección en muchos sectores. El tratamiento térmico del 5115 permite obtener una amplia gama de propiedades.

La resistencia al desgaste del 5115 hace que sea útil en aplicaciones con mucha fricción como para ejes, engranajes o juntas. Tiene la resistencia y la tenacidad necesarias para soportar golpes e impactos, como en el caso de ejes, cojinetes o engranajes. Es fácil de maquinar, soldar y conformar, lo cual lo convierte en una buena elección cuando se necesita la dureza del acero 5115 y la aplicación exige al mismo tiempo una buena tenacidad.

Ficha de datos técnicos del 5115

Como proveedor de acero 5115, le ofrecemos la ficha de datos técnicos del 5115en formato PDF.

Acero equivalente o alternativas al 5115

Busque un acero de cementación alternativo con la GUÍA DE ACEROS ABRAMS

¡Con sólo un clic puede encontrar una alternativa o un acero equivalente!

¡Tenemos la solución! (No hace falta registrarse).

Pruébelo ahora: encuentre un acero alternativo y sus características en un abrir y cerrar de ojos.

Advertencia

Los datos aquí expuestos han sido recopilados con la mayor diligencia y se actualizan periódicamente en lo que respecta a la exactitud e integridad de su contenido. El contenido es meramente indicativo y no debe tomarse como garantía de las propiedades específicas del producto descrito ni como garantía de idoneidad para un fin determinado. Toda la información presentada se facilita de buena fe y no se aceptará ninguna responsabilidad por las acciones emprendidas por terceros basándose en esta información. ABRAMS Industries se reserva el derecho de cambiar o modificar de manera total o parcial la información aquí facilitada sin previo aviso.