420 Acero inoxidable - 1.4034 - X46Cr13 - 51420 - ~SUS 420J1

El acero inoxidable 420 tiene, en estado recocido, buena ductilidad y puede, cuando se endurece, alcanzar una dureza de mín. 469 BHN (50 HRC). Como acero inoxidable martensítico, el 420 está optimizado por la elevada dureza que tiene, mientras que otras características se ven comprometidas en cierta medida. El 420 pierde ductilidad a temperaturas bajo cero y, en comparación con los aceros austeníticos, es menos resistente a la corrosión, tiene poca soldabilidad y pierde resistencia cuando se reviene en exceso a temperaturas elevadas.

En esta página

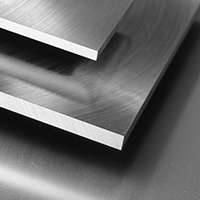

Compra 420 Acero inoxidable en línea

Venta de acero en medidas imperiales y métricas

Acero en medidas imperiales

Acero en medidas métricas

420 Acero inoxidable: Valores estándar

Dureza de trabajo:

50 HRC - 55 HRC

Estado de suministro:

máx. 241HB

Composición química en %

0.430000

0.430.500000

0.50.000000

01.000000

10.000000

01.000000

10.000000

00.040000

0.040.000000

00.015000

0.01512.500000

12.514.500000

14.5420 Acero inoxidable: Ficha de datos técnicos

420 Acero inoxidable: Características técnicas

Acero para trabajar en frío y para moldes de plástico, resistente a la corrosión; de maquinado fácil, buen temple y alta capacidad de pulido. Es templable a corazón, de baja distorsión, con alta aceptación de temple y gran resistencia al desgaste. Este material es, en ciertas condiciones, resistente a los ácidos.

420 Acero inoxidable: Posibilidades de aplicación

Construcción de máquinas en general, técnica medicinal, moldes para plástico, herramientas para el prensado de resina sintética, herramientas para fundición a presión, fundición a presión de metales ligeros, herramientas de corte, cuchillas para máquinas, cuchillos de cocina, navajas de afeitar, cizallas, "doctor blades", instrumentos quirúrgicos, herramientas de medición, rodamientos, rodamientos de bolas, patines para hielo, elementos de bombas, válvulas

420 Información general

¿Dónde se puede utilizar el 420?

Debido a la combinación de alta dureza, resistencia a la corrosión y al desgaste y capacidad de pulido, el acero inoxidable 420 se puede utilizar para aplicaciones como hojas de afeitar, instrumentos dentales y quirúrgicos, moldes de plástico y piezas de máquinas, válvulas y armas de fuego.

¿El 420 es un acero inoxidable?

Sí, el 420 es un acero inoxidable martensítico con un contenido de cromo de aproximadamente el 12.5 – 14.5 %, que ofrece la resistencia a la corrosión que lo hace inoxidable.

Resistencia a la corrosión del 420

Corrosión general del 420

El acero inoxidable 420 tiene una buena resistencia al agua y al vapor, y una resistencia moderada a los ambientes corrosivos sin cloruros. El 420 no es resistente a la corrosión intergranular después de ser soldado o en su estado recocido. Cuando la resistencia a la corrosión es un problema, hay que tener cuidado de no sobrerevenir el material ni utilizarlo en estado recocido, sino en el estado templado con una superficie lisa y de alto acabado.

¿El 420 es magnetizable?

Como acero inoxidable martensítico, el 420 tiene una estructura cristalina que es ferromagnética, la cual hace que el 420 sea magnetizable en estado recocido y templado. El acero 420 es adecuado para sujetarlo magnéticamente.

Resistencia calorífica del 420

El 420 se tiene que utilizar a temperaturas moderadamente elevadas, no se recomienda usarlo en temperaturas altas superiores a 427 °C (800 °F), porque pierde resistencia a la corrosión y las características mecánicas.

Tratamiento térmico del 420

Recocido del 420

Para recocer el acero inoxidable 420, se mantiene el material a una temperatura de 750 – 850 °C (1382 – 1562 °F) y se enfría lentamente en el horno o al aire.

Alivio de tensiones del 420

Se calientan las piezas a una temperatura de 149 – 427 °C (300 – 800 °F) y se mantienen entre 1 y 3 horas; a continuación, se enfrían al aire o en aceite o en agua.

Temple del 420

Se calienta el acero de manera uniforme a una temperatura en un rango de 950 – 1050 °C (1742 – 1922 °F) y se enfría rápidamente al aire o en aceite.

Enfriamiento del 420

Durante el enfriamiento, el acero inoxidable 420 sufre la transformación de fase de austenita a martensita. El enfriamiento rápido puede lograr una mayor dureza, ya que cuanto más rápido se enfría el material, más martensita se forma, mientras que un enfriamiento lento de este material puede dejar algo de austenita u otras fases. Sin embargo, el enfriamiento rápido también tiene riesgos, ya que puede introducir tensiones que provoquen grietas de enfriamiento rápido y mermen la tenacidad de las piezas.

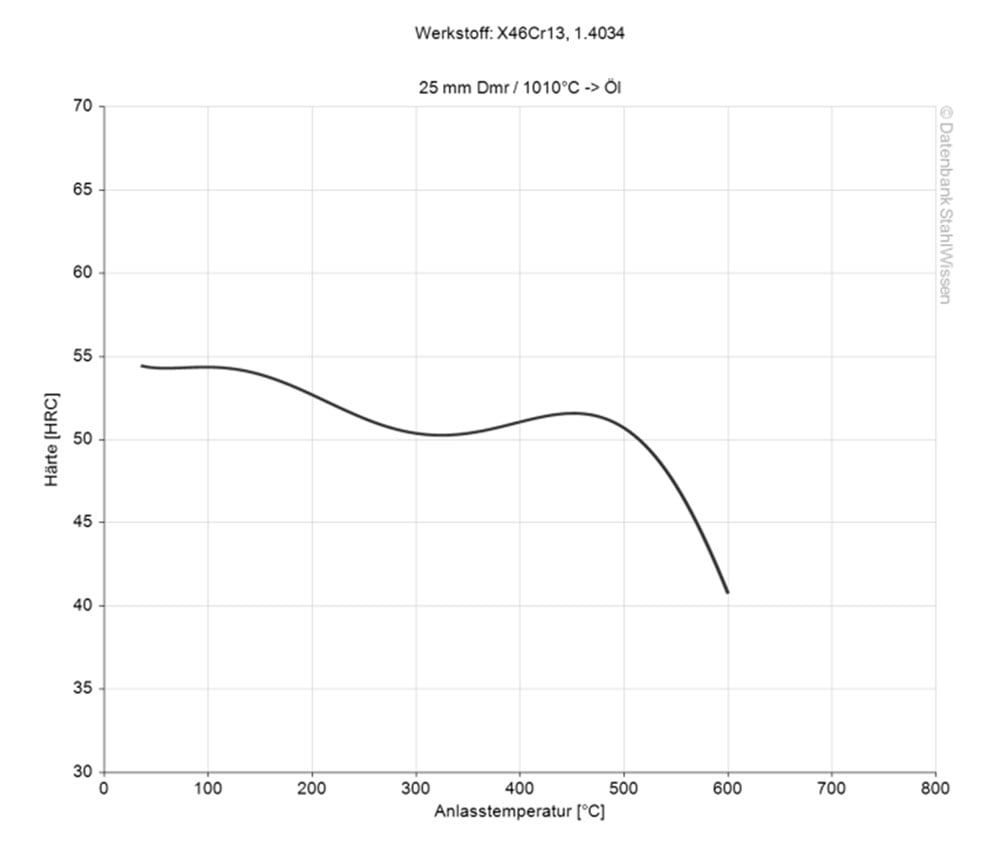

Revenido del 420

Para alcanzar varios valores de dureza y características mecánicas, se calientan las piezas a 150 – 700 °C (300 – 1292 °F) y se enfrían al aire. Para obtener una resistencia a la corrosión y unas características mecánicas óptimas, se tiene que evitar el intervalo de temperaturas de 425 – 600 °C (797 – 1112 °F).

El revenido de este acero a bajas temperaturas conseguirá una mayor dureza, mientras que las temperaturas más altas mejoran la tenacidad, pero disminuirán la dureza.

La reducción de la tenacidad al impacto se puede deber a la fragilización por revenido que puede producirse al revenir en un rango de 425 – 595 °C (800 – 1100 °F).

Cambios dimensionales del 420

Durante la transformación de austenita a martensita se puede producir una ligera contracción que puede afectar a las dimensiones de las piezas, y la austenita retenida puede afectar aún más a las dimensiones durante el revenido.

Mecanizado por descarga eléctrica (EDM)

La electroerosión (EDM) se puede utilizar para conseguir diversos acabados superficiales, pero se emplea principalmente para producir formas intrincadas, pequeños detalles y geometrías complejas en materiales duros. Dado que el 420 se encuentra en el extremo superior de la dureza, se puede electroerosionar con éxito. Hay que tener cuidado con los electrodos, el fluido dieléctrico y las velocidades de corte, teniendo en cuenta el acabado y el uso previsto.

Tratamiento superficial del 420

Al contemplar un tratamiento superficial, hay que tener en cuenta el acabado y el uso previsto. Algunos acabados superficiales pueden afectar a las características necesarias; si la resistencia a la corrosión es una característica necesaria, se debe elegir un tratamiento superficial que mejore la resistencia natural a la corrosión.

A continuación, ofrecemos algunos ejemplos de posibles tratamientos superficiales.

Pasivar el 420

Pasivar aumenta la resistencia a la corrosión tratando la superficie con una solución ácida para eliminar el hierro libre de la superficie.

Pulir el 420

Pulir la superficie hasta conseguir un acabado de espejo puede mejorar la propia resistencia a la corrosión, porque un acabado liso puede minimizar la adherencia de contaminantes.

Electropulido del 420

Como proceso químico no mecánico, el uso de una corriente eléctrica para eliminar una capa fina de material dará al 420 una superficie lisa y brillante. Puede minimizar la adhesión bacteriana, lo cual puede ser una ventaja para herramientas médicas y/o equipos de procesamiento de alimentos.

Nitrurar el 420

Al igual que los tratamientos superficiales anteriores, la nitruración puede mejorar la resistencia natural a la corrosión introduciendo nitrógeno en la superficie. Este proceso también puede mejorar la resistencia al desgaste.

Granallado del 420

Este proceso es un tratamiento de impacto en el que se realizan múltiples disparos a alta velocidad sobre la superficie del material, dejando pequeñas hendiduras que eliminan las tensiones. Esto hace que la superficie sea más resistente y puede prevenir la fatiga y los fallos por corrosión bajo tensión.

Advertencia: Se tienen que utilizar equipos de protección como gafas, máscaras, cascos, guantes y ropa protectora, así como una ventilación adecuada o extracción de polvo.

Deben existir protecciones adecuadas para evitar derrames de granalla, el equipo debe mantenerse con regularidad y la granalla debe estar libre de contaminantes.

Chorreado abrasivo del 420

Se lanzan partículas abrasivas como perlas de vidrio o cerámica contra la superficie para eliminar contaminantes como óxido, pintura o cascarilla y conseguir un acabado mate uniforme.

Advertencia: Hay que tener cuidado durante este proceso, ya que produce polvo y las piezas pequeñas pueden salir disparadas hacia atrás. Deben utilizarse equipos de protección como máscaras, cascos y ropa protectora, así como una ventilación adecuada o extracción de polvo.

Óxido negro (pavonado) del 420

Es un tratamiento superficial que puede mejorar la resistencia a la corrosión, pero que a menudo se utiliza para colorear la superficie de negro azulado con el fin de reducir la reflexión de la luz.

Deposición de PVD y CVD del 420

La deposición física de vapor (PVD, por sus siglas en inglés Physical Vapor Deposition) y la deposición química de vapor (CVD, por sus siglas en inglés Chemical Vapour Deposition) depositan una fina capa sobre la superficie del material para darle una protección adicional, mejorar la resistencia al desgaste y la lubricidad.

Maquinado del 420

El acero inoxidable 420 se maquina de forma similar a algunos aceros con alto contenido de carbono y crea virutas fibrosas y resistentes.

Recocido, el material es, hasta cierto punto, más fácil de maquinar que en estado templado.

Forjar el 420

Se calientan las piezas lentamente hasta una temperatura de unos 800 °C (1472 °F), y luego más rápidamente hasta 1050 – 1140 °C (1922 – 2084 °F). Se deben forjar en el rango de temperaturas de 2012 – 1472 °F (1100 – 800 °C), después se enfrían lentamente en el horno, cenizas secas o materiales que promuevan el enfriamiento lento.

Aunque forjar tiene ventajas, por ejemplo, refina el grano, elimina la porosidad, una mayor resistencia direccional y una mejora de la microestructura, entre otras, también tiene algunas desventajas. La forja puede, especialmente en su estado templado, ser dura para el desgaste de la herramienta, formar una cascarilla de óxido que hay que eliminar después de forjar y puede requerir un tratamiento térmico después de forjar. La forja se reduce a las formas más toscas en comparación con la fundición, el maquinado o la electroerosión.

Soldar el 420

Como acero de temple al aire, el acero inoxidable 420 rara vez se suelda.

Si no se puede evitar soldar, se precalienta a 149 – 204 °C (300 – 400 °F) antes de soldar, después se recuece 6 – 8 horas a una temperatura de 732 – 788 °C (1350 – 1450 °F) y seguidamente se enfría al aire. Para conservar las características mecánicas, si se requieren adiciones, éstas deben ser similares a las del material base.

Resistencia al desgaste del 420

En una escala en la que 1 es baja y 6 es alta, el acero inoxidable 420 se sitúa en 4.

Resistencia a la tracción del 420

La resistencia a la tracción del acero inoxidable 420 es de aproximadamente 118.2 KSI (0.145KSI = 1MPa). Este valor es el resultado de un ensayo de tracción que muestra cuánta fuerza se necesita antes de que el material empiece a estirarse o alargarse antes de romperse.

Límite elástico del 420

El límite elástico muestra cuánta tensión se puede aplicar a un material antes de que se deforme plásticamente. Más allá de este punto, el material no recupera su forma original una vez eliminadas las tensiones, por lo que se deforma permanentemente o se rompe.

En el caso del acero inoxidable 420, el límite elástico oscila entre 74.4 y 200 KSI (512.9 – 1378.9 MPa).

Dureza de trabajo del 420

La dureza de trabajo del acero inoxidable AISI 420 oscila entre 469 – 552 BHN (50 – 55 HRC).

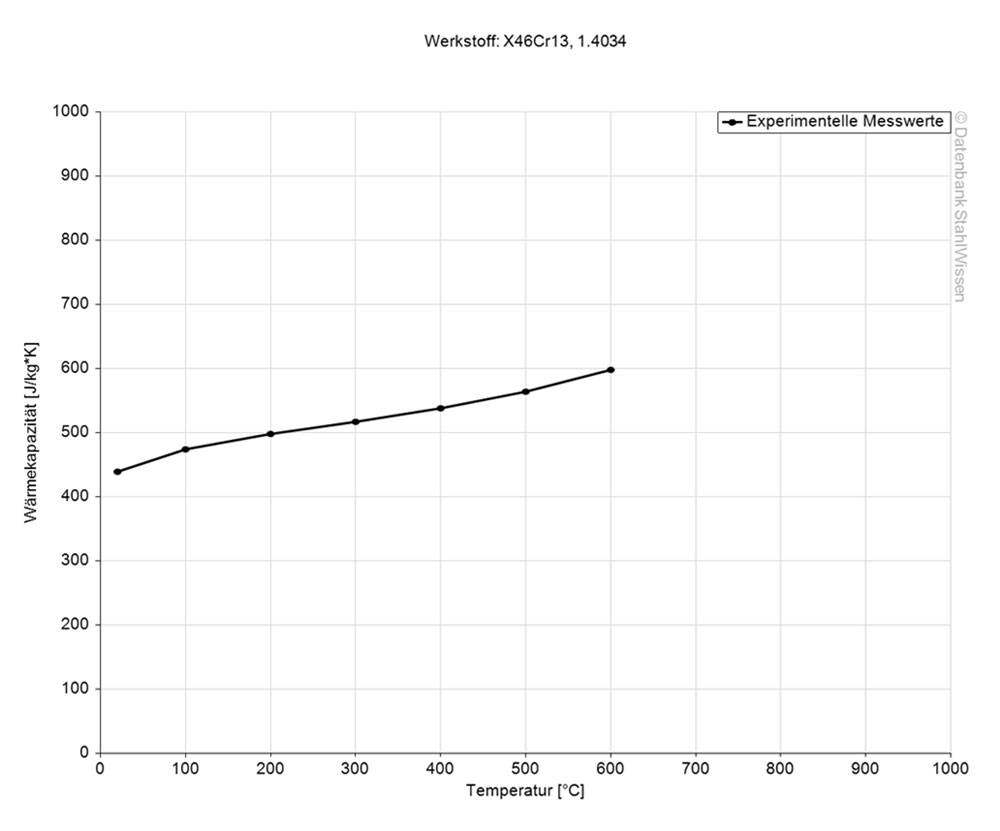

Capacidad calorífica específica del 420

La capacidad calorífica específica del 420 a temperatura ambiente es de 0.46 J/g-°C (0.109 BTU/lb-°F). Este valor indica cuánto calor se necesita para calentar 1 lb de material a 1 °F.

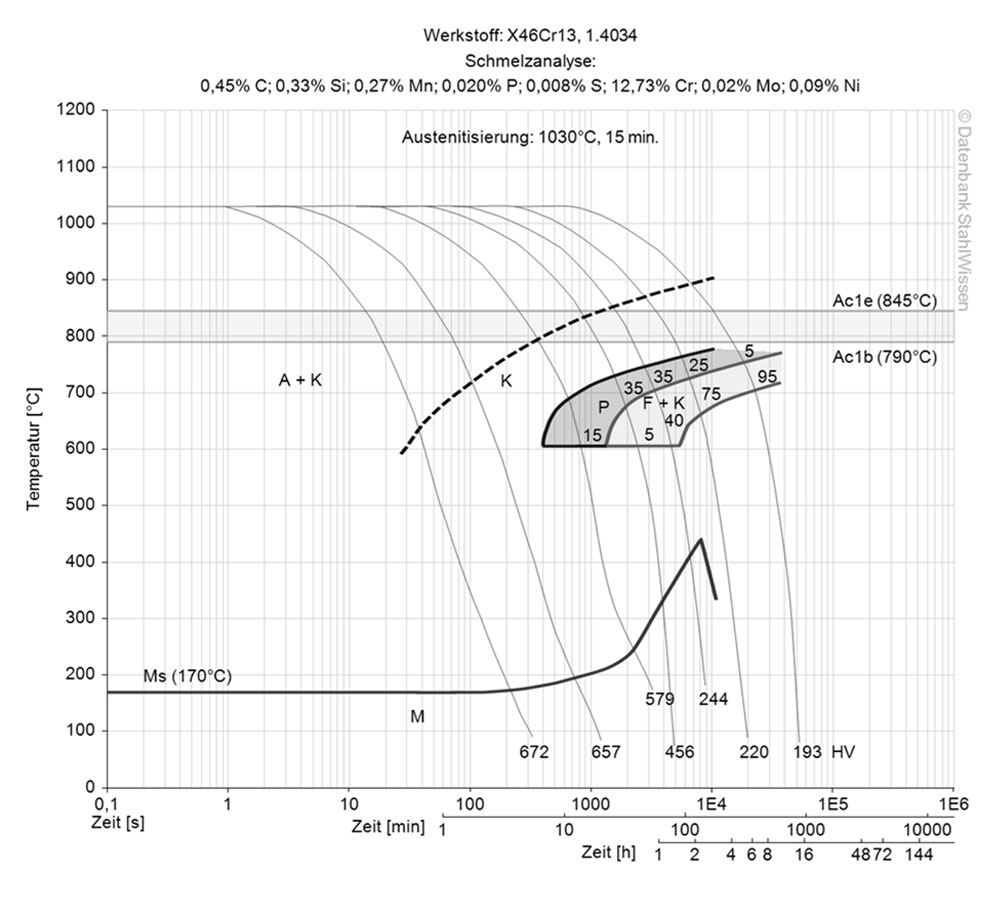

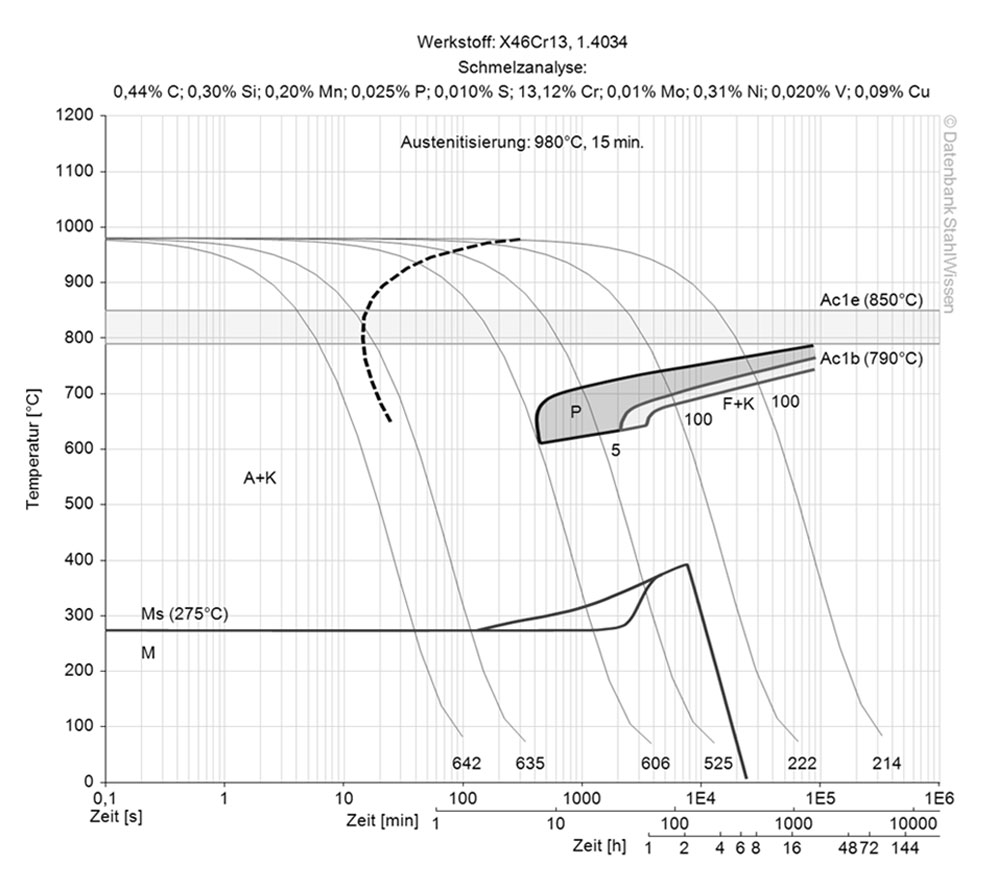

Diagrama continuo de transformación-temperatura-tiempo del 420

El diagrama continuo de transformación-temperatura-tiempo (abreviado TTT) muestra los microcambios con el tiempo a diferentes temperaturas, que son importantes durante el tratamiento térmico. Proporciona información sobre las condiciones óptimas para procesos como el temple, el recocido y la normalización.

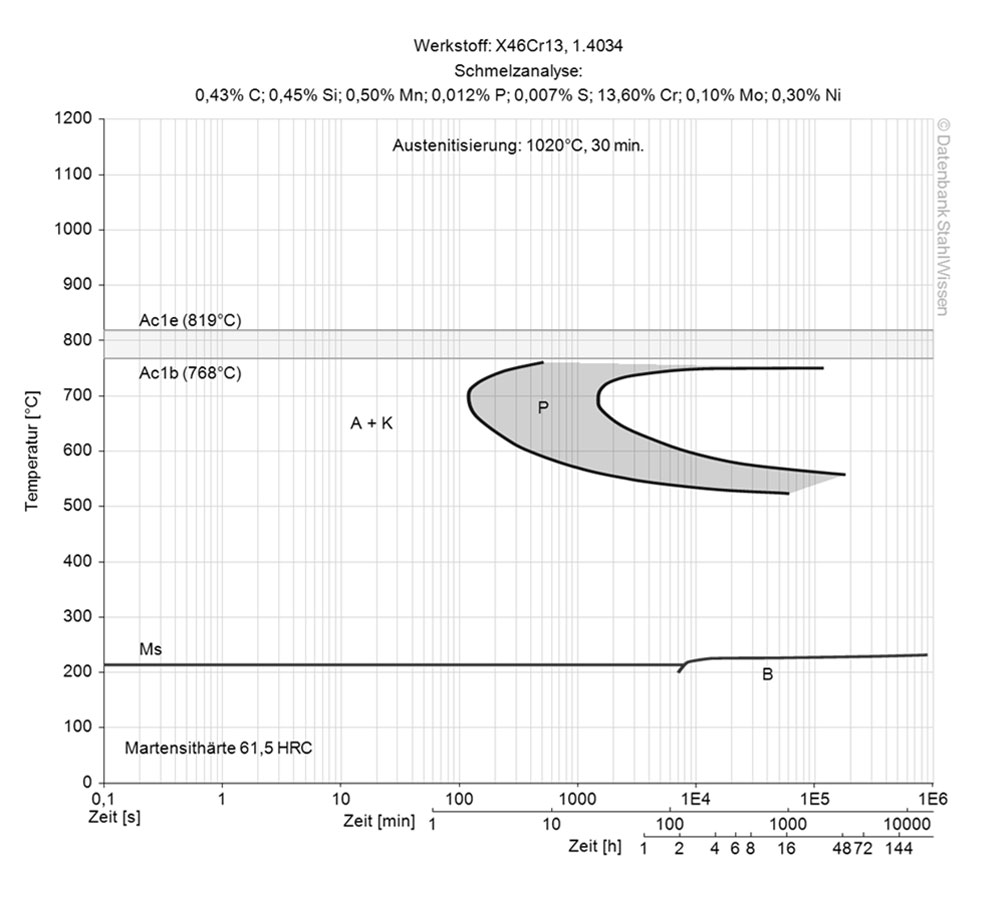

Diagrama TTT isotérmico del 420

Este diagrama muestra cómo la estructura del acero a nivel micro cambia con el tiempo a una temperatura constante. Muestra a qué temperatura y a partir de qué tiempo comienzan a formarse diferentes fases (por ejemplo, la perlita, la martensita o la bainita).

Características del 420

Densidad del 420

Normalmente, la densidad del acero grado herramienta 420 es de 7.7 g/cm3 (0.278 lb/in3) a temperatura ambiente.

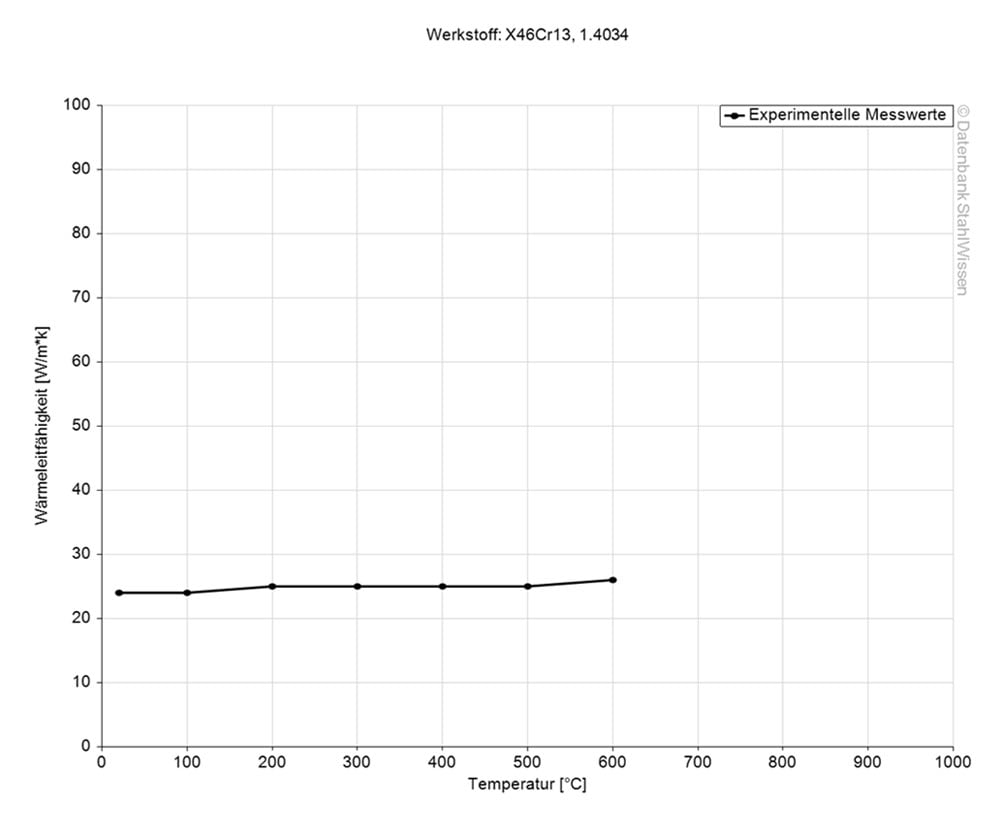

Conductividad térmica del 420

La conductividad térmica del 420 es de 30 W/(m*K) (208 BTU/[h-ft*°F]) a temperatura ambiente.

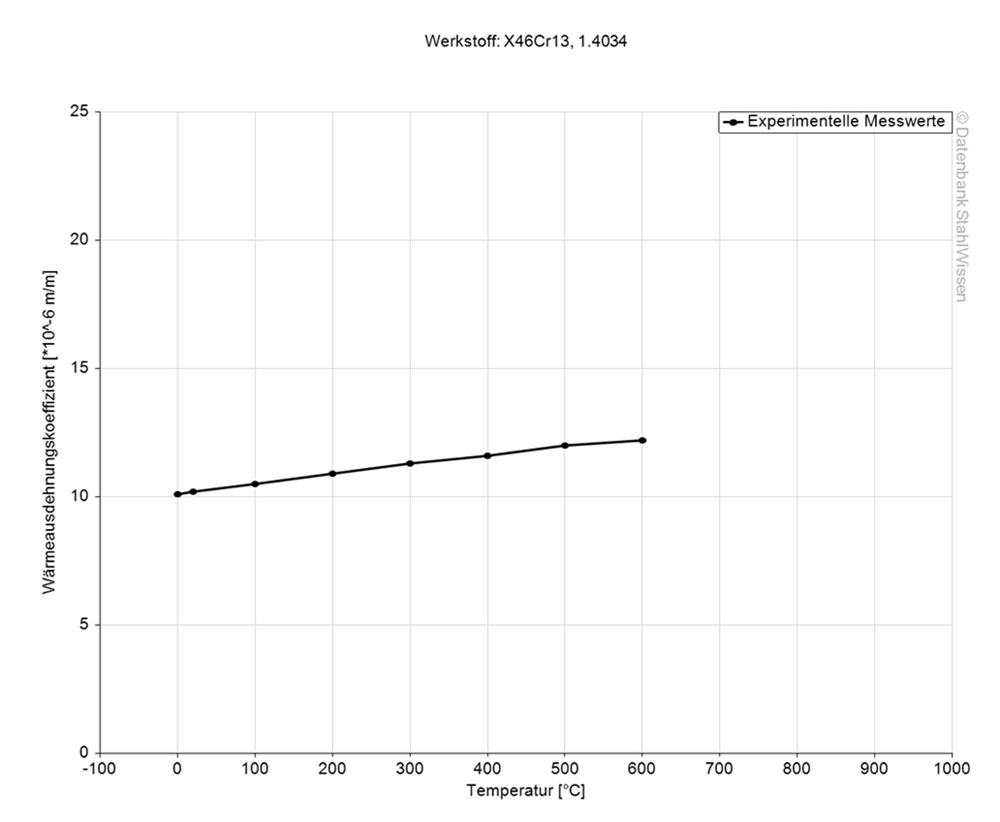

Coeficiente de dilatación térmica del 420

El coeficiente de dilatación térmica muestra cuánto se puede dilatar o contraer el 420 cuando cambia la temperatura. Se trata de una información muy importante, especialmente cuando se trabaja con altas temperaturas, o cuando se producen fuertes cambios de temperatura durante las aplicaciones

| 10-6m/(m • K) | a la temperatura de |

|---|---|

| 10.5 | 68 - 212°F |

| 11.0 | 68 - 392°F |

| 11.5 | 68 - 572°F |

| 12.0 | 68 - 752°F |

| 12.0 | 68 - 932°F |

Resistencia eléctrica específica del 420

En la siguiente tabla puede encontrar la constante del material dependiente de la temperatura (resistencia). La conductividad eléctrica es el valor recíproco de la resistencia específica.

| valor | a la temperatura de |

|---|---|

| 0.55 (Ohm*mm²)/m | 68°F |

Módulo de elasticidad del 420 (módulo de Young)

La relación entre la tensión y la deformación del acero se describe en el módulo de elasticidad (módulo de Young) y puede consultarse en la tabla siguiente con los valores y temperaturas correspondientes.

| valor | a la temperatura de |

|---|---|

| 31183 KSI | 68°F |

| 30748 KSI | 392°F |

| 29732 KSI | 572°F |

| 27557 KSI | 752°F |

¿El 420 es un acero para cuchillos?

El 420 se puede utilizar como acero para cuchillos. Se afila fácilmente, tiene buena resistencia a la corrosión y buena tenacidad. Un inconveniente es la retención del filo, lo que significa que hay que afilarlo más a menudo.

Conclusión sobre el 420

Si tenemos en cuenta las aplicaciones y las características, el acero inoxidable 420 alcanza una buena dureza, resistencia y resistencia al desgaste cuando se templa, y tiene una buena resistencia a la corrosión, aunque en el extremo inferior en comparación con otros aceros inoxidables. Esto no sólo lo convierte en una buena elección para cuchillos, sino también para instrumentos de corte, herramientas y aplicaciones decorativas.

Ficha de datos técnicos del 420

Como proveedor de acero 420, le ofrecemos la ficha de datos técnicos del 420 en formato PDF.

Acero equivalente o alternativas al 420

Busque un acero inoxidable alternativo con la GUÍA DE ACEROS ABRAMS

¡Con sólo un clic puede encontrar una alternativa al 420 o un acero equivalente!

¡Tenemos la solución! (No hace falta registrarse).

Pruébelo ahora: encuentre un acero alternativo y sus características en un abrir y cerrar de ojos.

Advertencia

Los datos aquí expuestos han sido recopilados con la mayor diligencia y se actualizan periódicamente en lo que respecta a la exactitud e integridad de su contenido. El contenido es meramente indicativo y no debe tomarse como garantía de las propiedades específicas del producto descrito ni como garantía de idoneidad para un fin determinado. Toda la información presentada se facilita de buena fe y no se aceptará ninguna responsabilidad por las acciones emprendidas por terceros basándose en esta información. ABRAMS Industries se reserva el derecho de cambiar o modificar de manera total o parcial la información aquí facilitada sin previo aviso.