HSS M2 Acero rápido - 1.3343 - HS6-5-2C - JIS ~SKH 51

El HSS M2, uno de los aceros rápidos más utilizados, es adecuado para herramientas de conformado en frío, por ejemplo, cilindros de extrusión en frío. La elevada resistencia al desgaste que tiene lo hace apto para moldes de plástico y también se puede utilizar para determinadas aplicaciones de trabajo en caliente. El tungsteno y el molibdeno añadidos confieren a este acero rápido la combinación excelente de tenacidad, resistencia al desgaste, dureza al rojo vivo y buena retención del filo, que lo hacen adecuado para una amplia variedad de aplicaciones.

En esta página

Compra HSS M2 Acero rápido en línea

Venta de acero en medidas imperiales y métricas

Acero en medidas imperiales

HSS M2 Acero rápido: Valores estándar

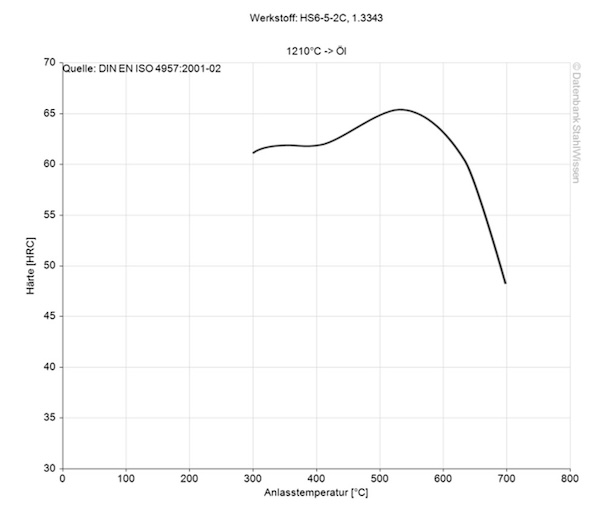

Dureza de trabajo:

62 HRC - 65 HRC

Estado de suministro:

máx. 270HB

Composición química en %

0.860000

0.860.940000

0.940.000000

00.450000

0.450.000000

00.400000

0.40.000000

00.030000

0.030.000000

00.030000

0.033.800000

3.84.500000

4.54.700000

4.75.200000

5.21.700000

1.72.100000

2.15.900000

5.96.700000

6.7HSS M2 Acero rápido: Ficha de datos técnicos

HSS M2 Acero rápido: Características técnicas

Acero rápido más utilizado con diversas aplicaciones. Su aleación equilibrada proporciona una alta tenacidad y resistencia a la compresión, así como alta resistencia al desgaste, siendo además termorresistente.

HSS M2 Acero rápido: Posibilidades de aplicación

Herramientas de mecanizado por arranque de virutas, fresas, brocas espirales, machos de roscar, escariadores, herramientas para brochar, cuchillas para tornear, cuchillas para cepillar, segmentos de sierra circular, sierras de metal, herramientas para trabajar madera, terrajas de roscar, avellanadores, punzones para extrusión en frío, herramientas para corte de precisión, matrices, punzones, moldes para plástico con alta resistencia al desgaste

HSS M2 Información general

¿Dónde se puede utilizar el M2?

El acero rápido (HSS, por sus siglas del inglés High Speed Steel) es un acero grado herramienta de alta aleación que se suele utilizar para brocas, machos de roscar, herramientas de torneado y brochas. Tiene una velocidad de corte entre 3 y 4 veces superior sin perder su dureza hasta una temperatura de 600 °C (1112 °F). En cambio, el acero para herramientas de trabajo en frío ordinario pierde su dureza a unos 200 °C (392 °F). La base de sus capacidades se encuentra en sus aleaciones, así como en su microestructura martensítica.

Tungsteno (W): Forma carburos (especialmente carburo de wolframio) que aumentan la dureza al rojo vivo, la resistencia al revenido y la resistencia al desgaste.

Molibdeno (Mo): El molibdeno puede sustituir al wolframio y tiene el mismo efecto que éste con la mitad de masa. El molibdeno forma carburos, aumenta la dureza al rojo vivo y la resistencia al revenido y al desgaste, pero se tiene que someter a un tratamiento térmico más complejo.

Vanadio (V): Forma carburo de vanadio que, como en otros aceros, aumenta la resistencia al desgaste gracias a su dureza (601 HBN / 58 HRC).

Cromo (Cr): Interviene en la formación de carburo y mejora a través de la templabilidad. Permite templar herramientas con grandes secciones transversales.

Carbono (C): Es necesario tanto para la formación de martensita como de carburos. La proporción se ajusta según la proporción de los demás elementos.

Cobalto (Co): Aumenta la temperatura hasta la que se puede utilizar el material, es decir, por encima de ésta se transforma en martensita. Impide que crezcan carburos precipitados.

¿El M2 es un acero inoxidable?

Para ser clasificado como acero inoxidable debe tener una fracción másica del 10.5 % de cromo. El M2 tiene un contenido de cromo del 3.8 – 4.5 %, por lo tanto, no es un acero inoxidable.

¿El M2 es resistente a la corrosión?

Aunque el M2 tiene cierta resistencia a la corrosión, es propenso a oxidarse en ambientes húmedos y corrosivos. La resistencia a la corrosión se puede mejorar si se recubre del material, se limita la exposición y se tiene una buena rutina de mantenimiento, un buen almacenaje puede ayudar a prevenir la corrosión.

¿El M2 es magnetizable?

Como material ferromagnético, el acero rápido M2 se puede magnetizar y es adecuado para sujetarse magnéticamente.

Tratamiento térmico del M2

Recocido del M2

Se calienta el M2 de manera uniforme a una temperatura de 871 °C (1600 °F) y se mantiene durante 1 hora por pulgada (25.4 mm) de espesor, pero durante un mínimo de 2 horas. A continuación, las piezas se enfrían 10 °C (25 °F) hasta 538 °C (1000 °F) en el horno y se siguen enfriando hasta la temperatura ambiente, ya sea en el horno o al aire.

Alivio de tensiones del M2

Después de aplicar el maquinado pesado al M2, se recomienda aliviar las tensiones de las piezas antes de templarlas para minimizar la distorsión. Se calienta el material a una temperatura de 630 – 650 °C (1166 – 1202 °F), se mantiene durante aproximadamente 2 horas y, a continuación, se enfría al aire hasta alcanzar la temperatura ambiente.

Temple del M2

Para templar el M2, primero se precalienta el material, en un horno con circulación de aire, de manera uniforme a una temperatura de 400 °C (752 °F), luego se aumenta el calor uniformemente a 850 °C (1562 °F) y para la etapa final de precalentamiento se aumenta el calor de 850 °C (1562 °F) a 1050 °C (1922 °F). A continuación, rápidamente se lleva la temperatura a 1190 – 1230 °C (2174 – 2246 °F) y se deja empapar durante 5 – 15 minutos.

Enfriamiento del M2

• Baño de sal: se templa a una temperatura de 538 – 593 °C (1000 – 1100 °F), luego se enfría más a 66 °C (150 °F). Después de enfriar el material se debe revenir inmediatamente.• Vacío: se templa a una temperatura inferior a 538 °C (1000 °F) a un ritmo de 10°C (50°F), luego se enfría a temperatura ambiente.

• Aire

Revenido del M2

Se calienta el material a 530 – 560 °C (986 – 1040 °F) y se mantiene durante un mínimo de 2 horas. Se recomienda revenir dos veces este material.

Cambios dimensionales del M2

El acero rápido M2 puede sufrir cambios dimensionales cuando se calienta o se enfría o durante los cambios de fase, así como cuando se alivian tensiones. Para reducir los cambios dimensionales, como la distorsión o el alabeo, es importante controlar las velocidades de calentamiento y enfriamiento o emplear plantillas y dispositivos para sujetar el material. Siempre es importante tener en cuenta estos cambios mediante una tolerancia en el material y prestar atención cuando se necesitan medidas ajustadas.

Tratamiento subcero del M2

El tratamiento subcero puede aportar muchas ventajas, como tener mayor resistencia al desgaste, mayor dureza, mayor estabilidad dimensional, la microestructura refinada y el alivio de tensiones. También puede conllevar algunas desventajas, como fragilidad y, si no se realiza correctamente, agrietamiento debido al choque térmico. El proceso se tiene que estudiar y controlar cuidadosamente para obtener el mejor resultado posible.

Mecanizado por descarga eléctrica (EDM) del M2

La electroerosión (EDM) se utiliza para piezas fabricadas a partir de una sola pieza, para cortar troqueles o cuando se realizan formas intrincadas. Como proceso de maquinado sin contacto basado en la energía térmica, se puede utilizar para materiales duros como el M2. Antes de utilizar la electroerosión para esta clase de material, hay que tener en cuenta los electrodos, el acabado superficial y las zonas afectadas por el calor. Posteriormente, el material se debe comprobar minuciosamente, ya que, debido a las tensiones térmicas, se pueden producir microfisuras en las zonas afectadas por el calor que, si no se detectan, pueden provocar que falle la herramienta o la pieza.

Tratamiento superficial del M2

Cuando se elige el tratamiento superficial siempre hay que tener en cuenta la aplicación a la que se destinará y sus ventajas. A continuación, hay algunos ejemplos de tratamientos superficiales y las ventajas que tienen para el acero rápido M2.

Nitrurar el M2

Este proceso introduce nitrógeno en la superficie del material. Mejora la dureza superficial, la resistencia al desgaste y la vida útil del material sin afectar a las características del acero.

Recubrir el M2

Diferentes recubrimientos, que aplican una capa fina sobre la superficie del material, como TiN (nitruro de titanio), TiAlN (nitruro de aluminio y titanio), AlTiN (nitruro de titanio y aluminio) o el recubrimiento de diamante, pueden mejorar la dureza de la superficie, la resistencia al desgaste, prolongar la vida útil de la herramienta y reducir la fricción.

Cromado del M2

El cromado aplica una capa fina de cromo a la superficie, a menudo por razones estéticas, pero también para mejorar la resistencia al desgaste, la solidez y la resistencia a la corrosión.

Mecanizado por descarga eléctrica (EDM) del M2

En estado recocido, el M2 se considera un acero de maquinabilidad "media" con escasa capacidad de rectificado.

Forjar el M2

Se precalienta el material lentamente a 850 – 900 °C (1562 – 1652 °F) y luego se sigue aumentando la temperatura más rápidamente hasta alcanzar la temperatura de forja de 1050 – 1150 °C (1922 – 2102 °F). La temperatura no puede descender por debajo de 880 – 900 °C (1616 – 1652 °F) y las piezas más grandes se pueden enfriar lentamente en el horno cuando se acaben de forjar. Las piezas forjadas sin complicaciones y pequeñas se pueden enfriar en cal o cenizas.

Advertencia: esto no es un recocido, cuando las piezas se enfrían adecuadamente se tienen que recocer.

Resistencia al desgaste del M2

La resistencia al desgaste del acero rápido M2 es de 6 en una escala en la que 1 es baja y 6 es alta.

Resistencia a la tracción del acero rápido M2

La resistencia a la tracción del M2 es de aproximadamente 133.4 KSI (0.145KSI = 1 MPa). Este valor es el resultado de un ensayo de tracción para mostrar cuánta fuerza se necesita antes de que el material empiece a estirarse o alargarse antes de romperse.

Dureza de trabajo del M2

La dureza de trabajo del M2 es de 658 – 711 BHN (62 – 65 HRC).

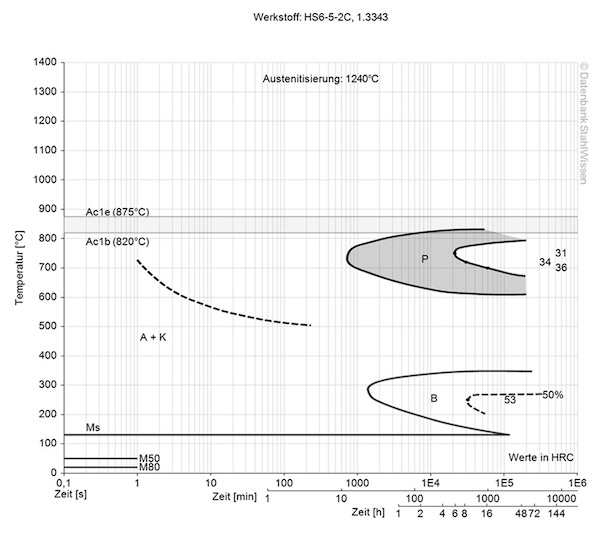

Diagrama continuo de transformación-temperatura-tiempo del M2

El diagrama continuo de transformación-temperatura-tiempo (abreviado TTT) muestra los microcambios con el tiempo a diferentes temperaturas, que son importantes durante el tratamiento térmico. Proporciona información sobre las condiciones óptimas para procesos como el temple, el recocido y la normalización.

Características del M2

Densidad del M2

Normalmente, la densidad del acero rápido M2 es de 8.12g/cm3 (0.293 lb/in3) a temperatura ambiente.

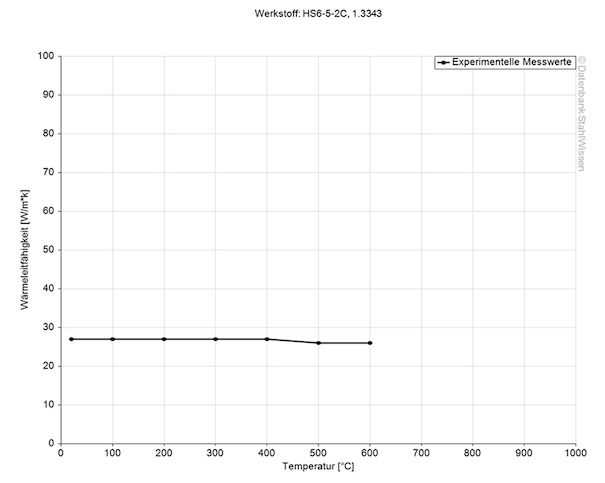

Conductividad térmica del M2

La conductividad térmica del HSS M2 es de 32.8 W/(m*K) (227 BTU/[h-ft*°F]) a temperatura ambiente.

| valor | a la temperatura de |

|---|---|

| 32.8 | 68°F |

| 23.5 | 662°F |

| 25.5 | 1292°F |

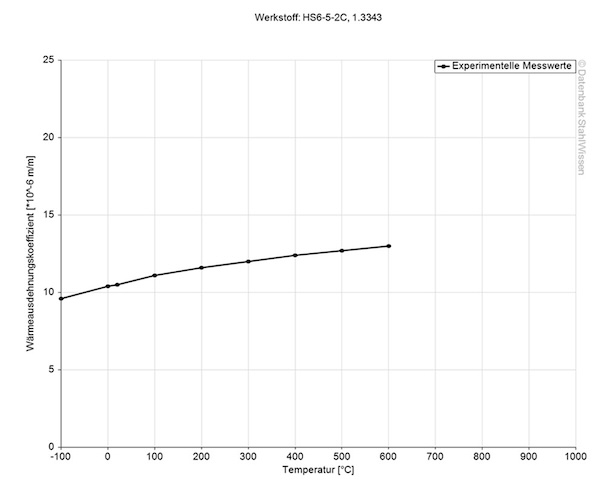

Coeficiente de dilatación térmica del M2

La siguiente tabla muestra la dilatación o contracción a distintas temperaturas, lo cual puede ser muy importante para trabajos a alta temperatura o cuando se trabaja con cambios bruscos de temperatura.

| 10-6m/(m • K) | a la temperatura de |

|---|---|

| 10.8 | 68 - 212°F |

| 11.8 | 68 - 392°F |

| 12.0 | 68 - 572°F |

| 12.5 | 68 - 752°F |

Resistencia eléctrica específica del M2

La siguiente tabla muestra la resistencia eléctrica del acero rápido M2.

| valor | a la temperatura de |

|---|---|

| 0.524 (Ohm*mm²)/m | 68°F |

| 0.581 (Ohm*mm²)/m | 212° |

| 0.664 (Ohm*mm²)/m | 392°F |

| 0.751 (Ohm*mm²)/m | 572°F |

Módulo de elasticidad del M2 (módulo de Young)

El módulo de tensión y deformación o módulo de elasticidad (módulo de Young) del acero rápido M2 es de 32.488 KSI (224 GPa).

Is HSS M2 a knife steel?

El acero rápido M2 no es un acero habitual para cuchillos, es difícil de afilar debido a la dureza que tiene, aunque ésta le proporciona un filo cortante y una gran retención del filo. La resistencia a la corrosión es otro problema, por lo tanto, si se fabrican cuchillas para herramientas de corte, probablemente deban mantenerse alejadas de entornos húmedos y corrosivos.

Conclusión sobre el M2

El acero rápido M2 es ideal para aplicaciones de alta velocidad y alto desgaste. Presenta una gran resistencia al desgaste, alta tenacidad al impacto y buena resistencia a la compresión. Hay que tener cuidado cuando el material se electroerosiona (EDM) o se suelda, porque estos procesos pueden provocar fragilidad en esas zonas y puntos de entrada de óxido, así como puntos débiles en los que el material se puede agrietar. Con un buen tratamiento superficial, la superficie del material se puede endurecer aún más y reducir la fricción, lo que es necesario cuando se utiliza, por ejemplo, para machos de roscar o taladros. Si se mantiene y se usa de forma adecuada, este material se puede utilizar para una gran variedad de aplicaciones.

Ficha de datos técnicos del M2

Como proveedor de acero M2, le ofrecemos la ficha de datos técnicos del acero rápido M2en formato PDF.

Acero equivalente o alternativas al M2

Busque un acero alternativo con la GUÍA DE ACEROS ABRAMS

¡Con sólo un clic puedeencontrar una alternativa o un acero equivalente!

¡Tenemos la solución! (No hace falta registrarse).

Pruébelo ahora: encuentre un acero alternativo y sus características en un abrir y cerrar de ojos.

Advertencia

Los datos aquí expuestos han sido recopilados con la mayor diligencia y se actualizan periódicamente en lo que respecta a la exactitud e integridad de su contenido. El contenido es meramente indicativo y no debe tomarse como garantía de las propiedades específicas del producto descrito ni como garantía de idoneidad para un fin determinado. Toda la información presentada se facilita de buena fe y no se aceptará ninguna responsabilidad por las acciones emprendidas por terceros basándose en esta información. ABRAMS Industries se reserva el derecho de cambiar o modificar de manera total o parcial la información aquí facilitada sin previo aviso.